全国咨询热线:

全国咨询热线:

保护板测试仪真的只是检测工具吗?

在锂电池生产、组装和维修流程中,保护板(BMS)作为电池安全的“守门员”,承担着过充、过放、过流、短路等异常状态的主动防护责任。那么,如何确保每一块保护板真正“有保护”?这正是保护板测试仪的核心任务。它不仅仅是一台检测设备,更是一道精密校验的技术工艺关卡。

一、作用机制:保障电池安全的第一检测站

保护板的质量直接关系到电池的使用寿命与安全系数。保护板测试仪的作用,远不止检测通断,它的功能价值可以从以下几方面理解:

1.1 确保电池“自我保护”功能正常

在异常状态(如过充、过放)下,保护板是否及时断开电路,直接决定电池能否自保。

1.2 提高装配出货的稳定性

电池组出厂前必须验证保护板是否工作正常,测试仪就是这道“体检工具”。

1.3 支持多项参数综合检测

不只是电压、电流保护点,保护板测试仪还可校验短路保护恢复时间、静态电流等高级参数。

1.4 辅助品质溯源管理

每一块保护板测试后的数据可归档管理,便于生产追溯、异常统计、批次分析等。

二、测试流程:从开路到负载的全参数扫描

保护板测试仪通常需要模拟不同工作状态,通过“加载—触发—反馈—记录”四大步骤完成一次完整的测试循环:

2.1 空载通断检测

验证保护板在正常状态下是否通路,确保其能顺利供电。

2.2 模拟异常条件触发

向保护板注入超标电压、电流等负载,观察其响应时间与保护动作是否精准。

2.3 保护恢复能力评估

检测异常解除后,保护板是否能够自动恢复,或是否可通过外部信号激活重启。

2.4 静态功耗与电压一致性分析

针对多串电芯的保护板,还要逐串监测其电压采集误差和静态电流指标,确保能效表现稳定。

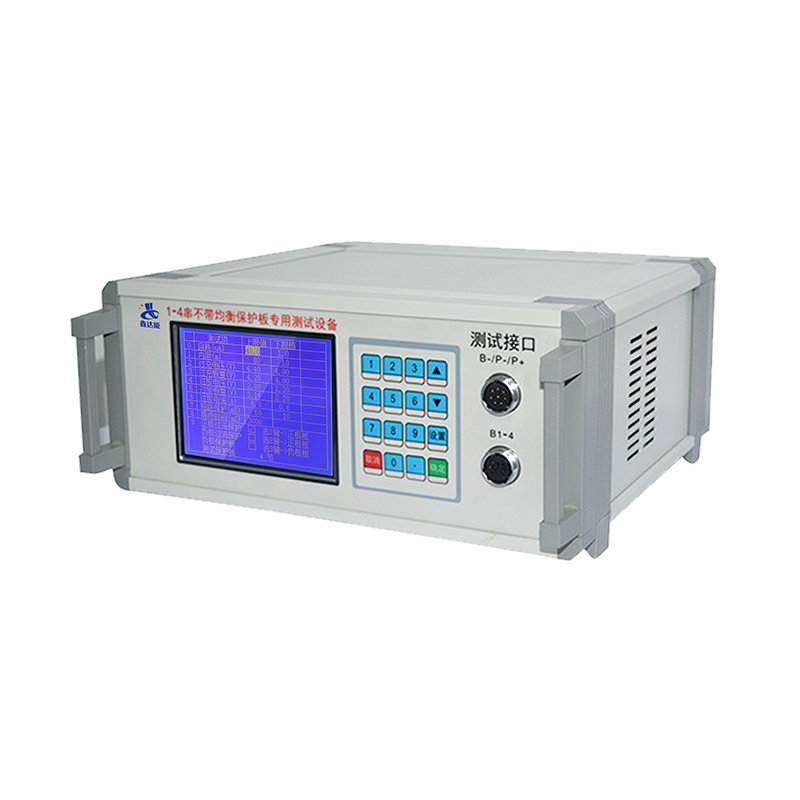

三、配置结构:硬件组合与功能板块解析

一台合格的保护板测试仪,不仅要测试准、测得快,更要配置合理、操作人性化。以下为主流设备配置构成:

模块名称主要功能技术亮点

主控核心单元控制电压/电流输出与信号判定通常采用高性能MCU或PLC

电源调节模块提供可控稳定的电压与电流输入支持快充电流、恒压恒流调节功能

触发模拟模块构造短路、过流、过放等故障模拟精细调节保护阈值,快速完成切换

数据采集与显示模块实时反馈保护板工作状态液晶显示+蜂鸣警报+USB数据导出

通讯/联控接口模块与上位机系统联通、远程操控支持RS485、USB、LAN等多种通讯协议

四、使用场景:小批到量产的全覆盖应用

保护板测试仪在多种应用环境中发挥重要作用,不论是生产、维修还是研发:

4.1 电池制造产线

在电芯封装完成后,进入保护板装配环节,此时必须逐块检测是否工作正常,保证电池模块整体性能。

4.2 成品出货前质检

模拟用户使用过程中的异常情况(如快充、突发短路等),验证保护机制是否可靠,防止售后风险。

4.3 维修检测站点

回收、拆解电池的维修车间,通过测试仪快速判断保护板故障源,判断是否可更换或修复。

4.4 电池研发实验室

研究多级保护机制、电压监控算法、热失控反应等实验,需要测试仪进行条件模拟和数据采集。

五、性能指标:决定设备专业性的关键参数

选购保护板测试仪,需关注以下核心性能指标,这决定了它是否适合目标应用场景:

性能维度重要参数指标说明

电压范围一般支持0-100V满足1~20串不同串数电芯保护板测试

电流输出范围通常0-100A(部分型号达300A)模拟实际过流、短路场景

响应时间微秒级响应测试保护动作的快速性和灵敏性

通道数量单通道/多通道可选多串电池支持同步检测、提升测试效率

接口扩展性RS485、CAN、USB等满足产线自动化、数据对接需求

数据记录方式本地存储+云端导出+扫码绑定支持批次跟踪、用户识别、出厂标签追溯

六、行业意义:提高良率、规避风险、统一标准

6.1 降低批次返修率

将“死板”挑出在出厂前,避免售后频繁返修,提高用户满意度与品牌信任。

6.2 推动标准化品控体系建设

自动化测试过程+统一标准判定逻辑,推动锂电池行业向规范化、批量质检方向迈进。

6.3 帮助新技术加速落地

新能源汽车、高倍率快充电池等新型技术的发展,依赖更高阶的保护机制测试,测试仪也正同步升级。

6.4 强化企业技术壁垒

自主研发或深度定制的测试设备可为企业形成专属的品控模型,在行业竞争中脱颖而出。

每一块保护板的守护者,始于严谨测试

保护板测试仪,虽然常被忽视,却是锂电池生产过程中不可或缺的核心工具。它确保了每块电池都具备安全防线、正常响应、精准动作。随着电池应用越来越多样化,对保护系统的依赖程度也随之加深,测试仪的角色也将更智能、更精密、更系统化。

如果你的工厂正在追求更高出货质量、更低品控风险、或更强研发能力,那么,是时候重视这一台“小设备,大责任”的保护板测试仪了。它或许不是最显眼的产线设备,却往往是质量管理体系最基础也最重要的一环。