全国咨询热线:

全国咨询热线:

一、电池包充放电测试到底测试什么?

随着新能源汽车、储能系统和移动电源等行业快速发展,“电池包”这一核心部件的性能测试愈加重要。其中,充放电测试是最基础也是最关键的环节。很多人或许会疑问:充放电测试不就是给电池充个电、放个电,看看能不能用?实际上远不止这么简单。

电池包的充放电过程涉及电压、电流、容量、温度、内阻、安全性等多个指标,是检验电池设计、制造质量与系统稳定性的重要依据。准确开展电池包的充放电测试,不仅关系产品质量与使用寿命,更直接关系设备和用户的安全。

二、电池包充放电测试的目的与意义

在大多数实际应用中,电池包并不是单体电芯简单堆叠,而是一个集成了电芯模组、电路保护系统、热管理系统、结构件等组成部分的复杂系统。因此,在电池包层面开展充放电测试,其核心目的主要包括:

1. 验证电性能是否满足设计要求

如:额定容量、最大放电电流、最大充电功率、能量效率等是否达标。

2. 检查一致性与均衡性

测试过程中可判断电芯之间电压差异是否显著,是否存在严重失衡风险,验证BMS的均衡功能是否正常。

3. 评估热管理系统表现

通过测试过程记录温度变化,评估散热性能是否符合运行条件。

4. 提前发现潜在故障

放电平台异常、单体漂移、电流波动大等现象可提示电池存在内阻变大、连接不良等问题,避免后期失效。

5. 满足出厂与交付前检测需求

充放电测试是绝大多数电池产品在出厂前的必检项目,用于判断是否合格交付。

三、电池包充放电测试的基本流程

电池包的充放电测试通常按照标准化流程开展,以确保可重复性与安全性。以下是典型测试流程分解:

1. 检查与连接准备

确认测试设备处于良好状态,包括充放电测试系统、采集模块、安全防护装置等;

检查电池包的外观、端子是否完整;

接好高压电缆与数据采集线,确保连接正确并做绝缘检查;

设置环境温度,部分测试需要在温控箱或热箱内进行。

2. 静置与初始数据记录

连接后静置一段时间(如30分钟),记录初始电压、温度、SOC等状态;

检查电压平台是否稳定,有无异常波动。

3. 充电测试

根据电池设计标准设定充电模式:如恒流(CC)、恒压(CV)、CC-CV等;

设置截止电压、电流、最大温度等条件;

记录充电电压、电流、容量、温升、时间等数据;

如有需要,进行多阶段充电(如分段恒流、恒压或脉冲充电)。

4. 放电测试

放电通常采用恒流或恒功率方式;

设置终止电压、最大放电电流、温度限制等;

实时采集电压变化曲线、电流波动、放电容量等;

验证放电平台、能量密度是否符合设计要求。

5. 安全保护测试(可选)

模拟过压、过流、短路等异常情况,验证BMS保护机制是否正常动作;

记录保护延迟时间、恢复逻辑等关键数据。

6. 数据分析与报告输出

整理并分析测试数据,绘制电压-时间、电流-时间、功率-温度等曲线;

计算充电效率、容量衰减等;

输出测试报告,作为质量追溯或交付文件。

四、充放电测试中的关键参数详解

1. 容量(Ah 或 kWh)

表示电池包存储和释放电能的能力,充电或放电过程中记录的电流与时间的乘积是其计算基础。

2. 倍率(C Rate)

即充放电电流与电池容量的比值,如1C表示1小时内完全充满或放完电。电池的额定倍率直接影响其寿命与安全。

3. 充电截止电压 / 放电终止电压

设定电压阈值用于保护电芯不过充或过放,常见如4.2V(锂电池充电截止)或2.5V(放电下限)。

4. 能量效率(%)

指放电能量与充电能量的比值,是衡量系统能量利用效率的关键指标。

5. 温升

温度变化反映电池内部化学反应剧烈程度及热管理能力,特别在快充/大功率测试中尤为重要。

6. 一致性分析

比较各个串联单体电芯在充放电过程中电压曲线、温度表现差异,判断电池包均衡性。

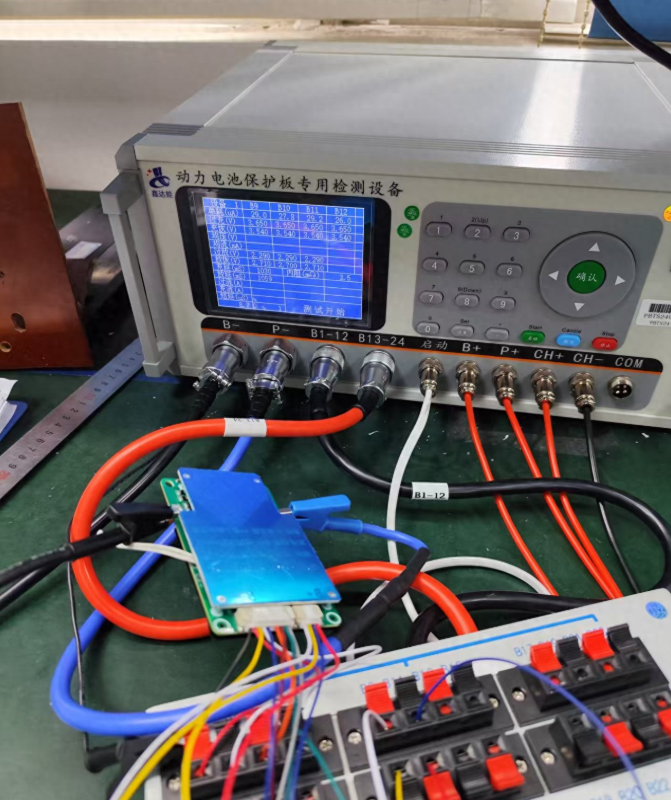

五、电池包充放电测试的设备与系统组成

1. 充放电测试系统

具备精密电流控制与采集能力,支持多通道测试、自动切换模式;常用设备如Chroma、Neware、Kewell等品牌。

2. 数据采集与BMS通讯模块

用于读取每节电芯电压、温度、SOC、SOH等信息,与BMS进行数据交互。

3. 热箱 / 恒温环境系统

部分测试需要在特定温度条件下进行,以验证电池在高温或低温下的性能。

4. 安全防护与监控系统

包含防爆箱、烟雾报警、断电装置、摄像监控等,确保测试过程的安全可控。

六、不同测试模式的应用场景

1. 常规性能测试

用于新设计电池包的开发验证,如容量、效率、充电速率等基础参数评估。

2. 循环寿命测试

模拟电池反复充放电过程,判断其在规定循环次数后容量衰减情况,常用于寿命预测。

3. 快充性能测试

验证高倍率充电是否会导致温升过快、电芯电压波动异常,评估快充策略可行性。

4. 温度敏感测试

在不同温度环境中测试其充放电表现,如低温容量衰减、高温安全风险等。

5. 均衡性与保护机制测试

评估电芯均衡系统是否可靠、过充/过放/短路保护是否动作及时。

七、安全测试与风险防范

电池未接入前先进行绝缘测试与短路检查;

设置温度、电压、电流上限报警值;

测试中有人值守,防止失控;

严格执行“一次一检”原则,每组测试结束清零、检查设备状态;

所有测试数据保留备份,便于追踪分析。

八、测试数据如何辅助产品改进?

测试不仅是验收的过程,更是优化产品性能的重要参考。通过数据分析,可以:

找出内部电芯性能不一致点,优化选配方式;

评估BMS控制逻辑,如电压漂移、均衡速度等;

比较不同设计版本间充放电效率、热响应差异;

指导热管理模块改进,如风道设计、散热结构优化等;

提前发现早期故障趋势,减少售后与召回风险。